http://dx.doi.org/10.15649/2346030X.867

1Universidad Militar Nueva Granada, Colombia. Autor para correspondencia E-mail: gabrielhcastiblanco@gmail.com

2Universidad Militar Nueva Granada, Colombia.

Recibido: 3 de julio de 2020

Aceptado: 31 de octubre de 2020

Resumen - El presente paper describe el diseño y la construcción de un equipo que permite la verificación de conexiones soldadas de tuberías recubiertas internamente, utilizadas en el transporte de fluidos del sector petrolero, permitiendo caracterizar las diferentes fallas que ocurren en los procesos de soldadura e instalación antes de poner en operación los sistemas de transporte, este equipo permite hacer la detección de fallas y problemas que pueden presentarse en los procesos de instalación, haciendo uso de la técnica de espectroscopia de impedancias electroquímica (EIS). El equipo cuenta con un sistema mecánico para el desplazamiento del sistema de medición a lo largo de tuberías de 6 a 12 pulgadas de diámetro. Permite detectar fallas en los recubrimientos como lo son ampollas, grietas, fisuras y quemaduras producidos principalmente por el transporte y las altas temperaturas en los procesos de soldadura. El sistema cuenta con un equipo de medición basado en la técnica de espectroscopia de impedancias (EIS) y una interfaz de usuario que permite mover el dispositivo a lo largo de la tubería, controlar el punto de medición realizando barridos en 4 puntos principales a 0°,90°,180° y 270°, almacenando los datos de medición y procesándolos en una interfaz gráfica en Matlab, el diseño de portabilidad cuenta con un sistema de comunicación Bluetooth y un cable umbilical de alimentación para energizar el sistema y hacer la conexión a tierra de la tubería. Los ensayos realizados durante el desarrollo del equipo permitieron caracterizar la impedancia de varias superficies y asociar rangos a las diferentes imperfecciones en los recubrimientos.

Palabras clave: Espectroscopia de impedancia (EIS), FBE, Corrosión, Sleeve, Gamry Echem analyst.

Abstract - This paper describes the design and construction of equipment for the verification of internally coated welded pipe connections used to transport fluids in the oil sector, to characterize the different failures that occur in the welding and installation processes before implementing the transport systems. This equipment permits the detection of failures and problems that may occur in the installation processes, using the technique of electrochemical impedance spectroscopy (EIS). The equipment is provided with a mechanical system for moving the measurement device through pipes of 6 to 12 inches in diameter. It can detect flaws in the coatings such as blisters, cracks, fissures and burns produced principally by transport and high temperatures in the welding process. This system includes a measurement equipment based on the impedance spectroscopy technique (EIS) and a user interface that allows moving the device throughout the pipe, controlling the measurement point by performing scans in 4 main points at 0°,90°,180° and 270°, storing the measurement data and processing them in a Matlab graphic interface. The portability design has a Bluetooth communication system and an power cable of the system and make the pipe ground connection. The tests realized during the development of the equipment permitted to characterize the impedance of several surfaces and to associate ranges to the different imperfections in the coatings.

Keywords: Impedance Spectroscopy (EIS), FBE, Corrosion, Sleeve, Gamry Echem analyst.

Actualmente la verificación de recubrimientos internos realizados a tuberías de transporte de gas, agua y crudo son inspeccionados en las empresas de aplicación por medio de técnicas como la espectroscopia de impedancias (EIS), el análisis de superficies por ultrasonido y la inducción de campos magnéticos por medio de corrientes parasitas [1].

Estos métodos permiten caracterizar y probar los recubrimientos encontrando fallas como lo son: ampollamientos, deformaciones, discontinuidades, porosidades, absorción de agua entre otras, todos los ensayos y pruebas que se realizan a las juntas (uniones) de tubería recubiertas para garantizar la continuidad en los recubrimientos y en el caso de las mediciones de espectroscopia, la idea es obtener un perfil de desgaste durante el tiempo y verificar en qué momento se producen fallas de acuerdo a las condiciones de operación de los fluidos [2].

Las mediciones y verificaciones en campo, de los recubrimientos presentan varias desventajas sobre las realizadas en laboratorio, los equipos que se requieren para realizar las mediciones deben ser portátiles ya que no se cuenta con energía eléctrica para alimentarlos, otra razón es que una vez instaladas las líneas los sistemas de medición ya no pueden entrar en contacto con el recubrimiento porque no hay acceso al interior de la tubería [3-4].

Adicionalmente una vez el sistema de transporte de fluido entra en funcionamiento no es posible hacer una parada del mismo, por estas razones el equipo requerido para hacer la verificación, debe ser portátil y permitir obtener unos perfiles de medición sobre cómo se encuentran los recubrimientos internos de las tuberías en los puntos donde se realizan la uniones soldadas, que corresponden a las zonas que presentarán fallas muy similares a las que se analizan con los experimentos de laboratorio para probar el tiempo de vida en operación, pero que en este caso son producidos específicamente por los procesos de uniones soldadas entre tubos [5].

Actualmente no se realizan estas pruebas en las tuberías en campo debido a la dificultad de llevar equipos de laboratorio muy robustos que requieren de conexiones eléctricas y además que están diseñados para realizar pruebas a largo plazo [5]. El enfoque de estos trabajos es en la línea de recubrimiento de materiales metálicos con resinas epóxicas utilizadas para disminuir y mejorar el desempeño de tuberías utilizadas en el transporte de fluidos producidos en el sector petrolero, crudo, agua y gas, en el que industrialmente se encuentran serios problemas de corrosión debido a la composición química de los mismos, donde se encuentra alto contenido de cloruros por encima de 15000 ppm, contenido de H2S, bacterias, metales y sólidos en suspensión [6-7].

La idea principal de detectar estas fallas antes de poner en operación una línea de flujo es principalmente mitigar problemas como rupturas y derrames que causan pérdidas millonarias y problemas ambientales, que a su vez pueden llegar a comprometer las comunidades donde son instalados los sistemas de transporte [8]. Estos trabajos e investigaciones relacionan áreas como materiales y robótica en donde se presentan retos interesantes para llevar equipos que existen en laboratorio a sistemas pequeños que puedan permitir explorar líneas de flujo de sistemas reales en campos petroleros, donde las limitaciones de energía, los tamaños de las tuberías y las necesidades de realizar inspecciones rápidas y eficientes intervienen en la adecuada operatividad de sistemas seguros, eficientes y complejos [9-10]. Adicionalmente contribuye a que se disminuyan costos operativos, mantenimiento y fallas en un área industrial en donde las dificultades y coyunturas económicas exigen que se optimicen e integren nuevas estrategias que cubran la demanda e inversión minimizadas que hoy en día se realizan en este sector.

En este artículo se presentó con el fin de integrar requerimientos y retos industriales con procesos investigativos que son requeridos para mejorar y construir conocimiento aplicado y colectivo, además fundamentar la necesidad de mayores desarrollos que fomenten la creación de empresas que contribuyan con la prestación de nuevos servicios de inspección que a su vez mitiguen daños ambientales en el sector petrolero y su impacto en las comunidades donde se dan estas operaciones.

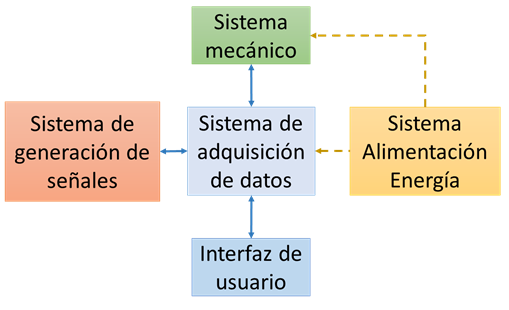

En la arquitectura básica para el desarrollo del equipo pueden distinguirse cinco sistemas principales como los mostrados en la Figura 1.

Figura 1: Arquitectura básica del prototipo.

Fuente: Elaboración propia.

Este sistema permite movilizar los componentes de generación de señales y adquisición de datos al interior de la tubería, cuenta con un sistema de desplazamiento para llegar a los puntos de medición que corresponden a las zonas donde hay uniones entre tubos mediante los sleeves, el sistema permite ajuste dimensional a nivel radial debido a las reducciones de diámetro en los puntos de conexión entre tramos de tuberías.

El prototipo transporta la punta de medición para realizar la toma de muestras con la técnica de EIS, en las tuberías con diámetros entre 6” a 12”. Para el proceso de medición se requiere desplazar el electrodo a la superficie interna de la tubería para que se realice el contacto con la misma y se genere el cierre del circuito eléctrico formado por el tubo más el recubrimiento que corresponde a la interfaz a inspeccionar.

Otra característica importante del sistema mecánico es la de permitir rotación perimetral en la tubería con el fin de tomar medidas alrededor del diámetro principalmente a 0°, 90°, 180° y 270°, de la misma forma que operan los equipos para verificación de soldaduras como el Scan C.

Estos dos sistemas cuentan con un generador de frecuencia sinusoidal que induce un voltaje en 0.8 V y 1.6V con variaciones de frecuencia desde 0.03 Hz hasta 100 kHz, adicionalmente cuenta con un sistema de adquisición de datos para la medición de la señal a medir mediante la técnica EIS.

El equipo permite controlar también los sub-sistemas de movimiento permitiendo su movilización a lo largo de la tubería, realizar la rotación del cabezal de medición y el posicionamiento de la punta de medición. La comunicación con la interfaz de usuario para él envió de datos a un PC se hace mediante Bluetooth.

Permite el control del equipo, los diferentes movimientos y funciones por parte de un operario, quien puede visualizar las gráficas de los datos de medición para posteriores análisis.

Este componente permite suministrar la energía al equipo por medio de un cable, además es el encargado de realizar el acople adecuado de puesta a tierra entre el prototipo y la tubería a inspeccionar.

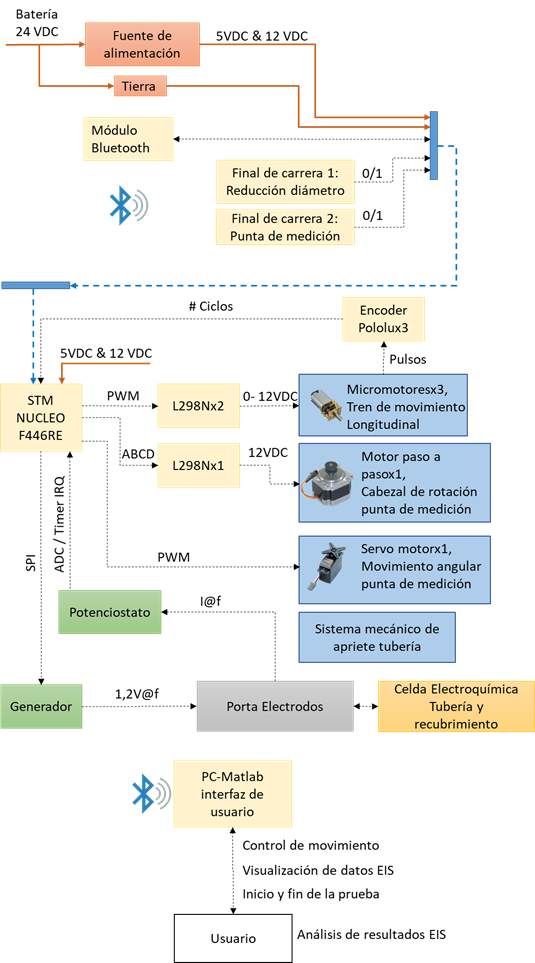

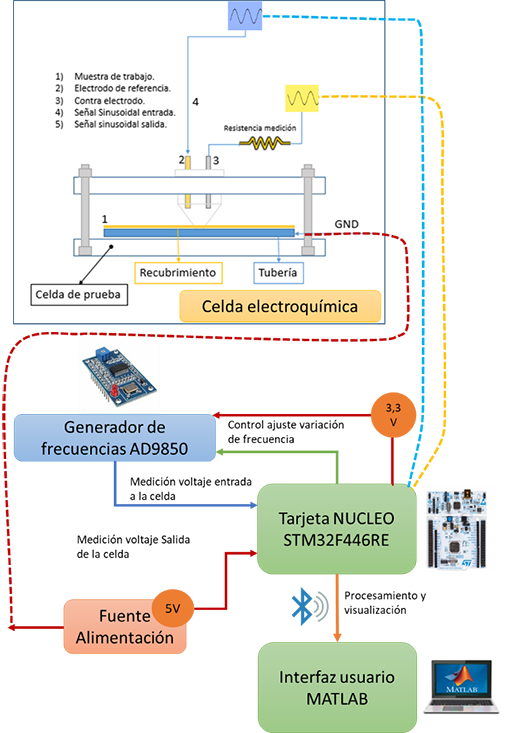

En la figura 2 se mostrará un diagrama esquemático del equipo agrupando en módulos las diferentes funciones que integran el diseño.

Figura 2: Diagrama esquemático de módulos y componentes del equipo.

Fuente: Elaboración propia.

La preparación de las probetas se llevó a cabo siguiendo los siguientes pasos:

En la tabla 1, se muestran los diferentes parámetros de fábrica de acuerdo con las hojas de datos.

Tabla 1: Recubrimientos utilizados en pruebas de caracterización

Característica |

Resicoat HMH09QF |

Sigmashield 1200 |

# de componentes |

Resina epóxica en polvo |

Dos componentes líquidos: base y endurecedor en relación 4:1. |

Densidad |

(1.25 a 1.75) kg/L |

1.5kg/L |

Volumen de sólidos |

100% |

100% |

Espesor recomendado de aplicación |

(10-15) mils |

(16-20) mils |

Temperatura de operación |

120 °C con operación intermitente hasta 170 °C |

80 °C con operación intermitente hasta 120 °C |

Tiempo de secado |

50 minutos |

6 horas |

Tiempo de curado |

curado durante 30 minutos a 204°C y 20 min 218°C |

5 días a temperatura ambiente. |

Duración |

10 años |

24 meses |

Condiciones aplicación |

Limpieza SSPC-SP5, perfil de anclaje (1.5 a 2.5) mils, precalentamiento del material a recubrir a 204°C, |

Limpieza del sustrato mínimo SSPC-SP2, perfil de anclaje (2 a 4) mils, temperatura mínima de 10° C y en el proceso de secado y curado 3°C por encima del punto de rocío. Aplicación convencional a 20°C. |

Fuente: Elaboración propia.

SIMULACIÓN EN ANSYS, VERIFICACIÓN DE MATERIALES Y CÁLCULO DE CARGAS

Para el proceso de verificación del material a utilizar en la fabricación del prototipo y en vista de que se implementó un proceso de prototipado 3D para el desarrollo de este, se realizó un proceso de simulación en ANSYS para comprobar que las piezas soportan las cargas dadas por los componentes a movilizar y sus respectivos pesos. En este proceso se calcularon las cargas máximas a las que va a estar sometido el prototipo y se estimó un factor de seguridad.

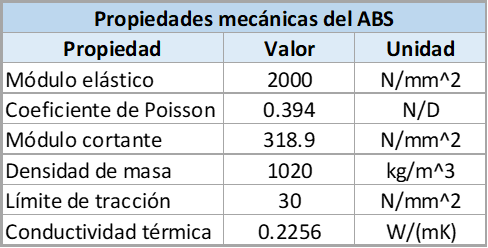

Las piezas y componentes del prototipo se construyeron en Plástico ABS, material ampliamente utilizado en procesos de impresión 3D. Las propiedades del ABS se muestran en la figura 3.

Figura 3: Propiedades mecánicas el ABS.

Fuente: Propiedades tomadas de las tablas de datos de Solidworks.

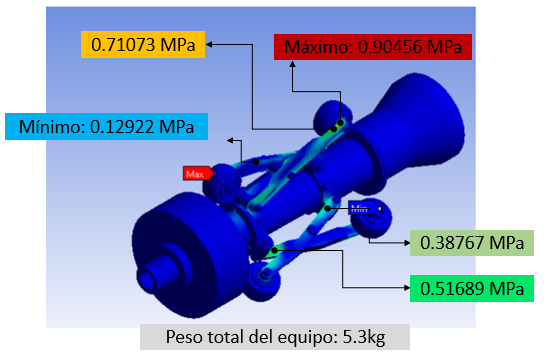

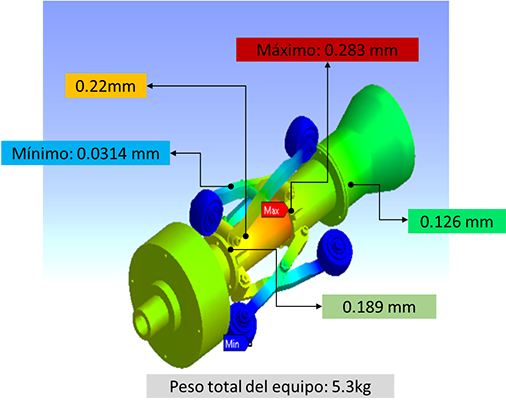

Para el proceso de simulación se realizó el ensamble de los componentes en Solidworks y se exportó a ANSYS asignando las cargas de trabajo a lado y lado del equipo en 0.113 kg y 0.47 kg, correspondientes al cabezal de medición y las conexiones electrónicas, en total el peso del sistema es de 5.3 kg.

Los resultados de la simulación en ANSYS para cargas estructurales y deformaciones se muestran en las figuras 4 y 5

Figura 4: Cálculo de esfuerzos realizado mediante simulación con ANSYS.

Fuente: Imágenes tomadas de la simulación en ANSYS.

De acuerdo a los resultados obtenidos puede observarse que el máximo esfuerzo que se está presentando en la estructura es de 0.9 MPa y el permitido por el ABS es de 30 MPa, lo que determina un factor de seguridad de 33, es de resaltar que en la impresión 3D este valor de esfuerzo permitido se encuentra disminuido por la forma de fabricación que ocurre por deposición de material, pero debido al alto valor de seguridad que se tiene se considera que el proceso es adecuado y cumple con el requerimiento para el desarrollo del equipo [11].

La deformación máxima que va a tener la estructura es de 0.28 mm, valor mínimo y que es imperceptible en el funcionamiento del equipo.

Figura 5: Cálculo de deformaciones generadas mediante simulaciones en ANSYS.

Fuente: Imágenes tomadas de la simulación en ANSYS

SISTEMA DE GENERACIÓN DE FRECUENCIAS Y ADQUISICIÓN DE DATOS

Es el encargado de generar las ondas sinusoidales con variación de frecuencias desde 0.03 Hz hasta 100 kHz y de adquirir las señales generadas por la configuración de electrodos de medición del ensayo EIS[12-13], para este subsistema se utilizó una configuración con los siguientes componentes:

En la figura 6, se muestra un esquema general de la configuración del sub-sistema de generación de señales y adquisición de datos. El control de variación de frecuencia de la tarjeta AD9850, es manejado por la tarjeta Núcleo mediante comunicación serial y rutina programada para la variación, adquisición de datos, almacenamiento de las muestras y envío por comunicación Bluetooth al PC para que sean graficados en Matlab en la interfaz de usuario.

Figura 6. Configuración sistema de medición y adquisición de datos del ensayo de espectroscopia de impedancias electroquímica

Fuente: Elaboración propia.

En las figuras 7 a, b c y d, se observa el sistema de rotación de la punta de medición que es manipulado por un motor paso a paso bipolar controlado por la tarjeta STM32 mediante cuatro (4) pines digitales y un puente H; L298N, el sistema se activa con el requerimiento de medición en el momento en que los finales de carrera de reducción de diámetro se encuentran en nivel alto. El subsistema se programó para posicionarse en los cuatro (4) puntos de medición requeridos 0°, 90°, 180° y 270°, esta funcionalidad es temporizada directamente por la rutina encargada de realizar el barrido de frecuencias del ensayo Espectroscopia de Impedancias electroquímica [14-15], que a su vez inhabilita todas las funciones de desplazamiento longitudinal.

Una vez se inicia el proceso de prueba en el ángulo seleccionado, el motor inicia su rotación y posicionamiento. Finalizado él envió de datos mediante la comunicación Bluetooth el motor vuelve a su punto cero y habilita las funciones de retroceso y parada del equipo.

Figura 7: Equipo fabricado en donde se observan los detalles que se plantearon en el diseño, en las diferentes imágenes se puede observar los sistemas mecánicos y también el sistema cableado y donde se coloca las puntas que evalúa los defectos superficiales.

Fuente: Elaboración propia.

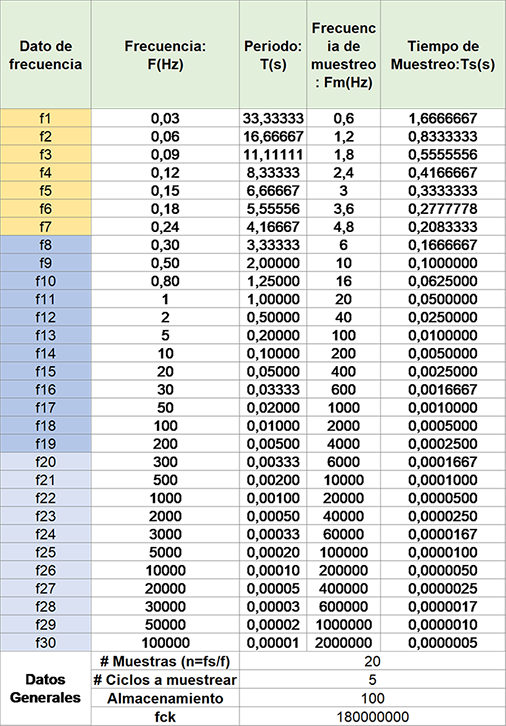

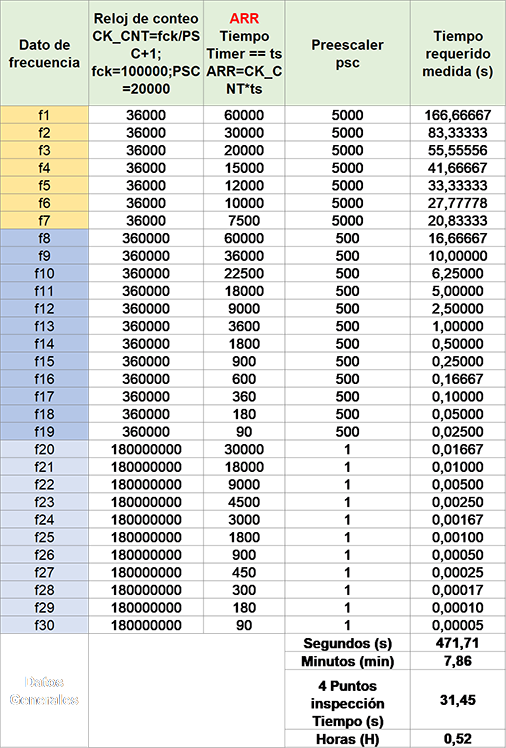

En la tabla 2, se obtienen los datos generados luego del desarrollo de los ensayos se realizó un registro de variación de frecuencias desde 0.03 Hz hasta 100 kHz, para lograr esta configuración en la tarjeta STM fue necesario operar el microcontrolador a su máxima frecuencia de 180 MHz y utilizar temporizadores internos para variar las frecuencias de muestreo requerida para obtener la misma cantidad de muestras sin importar la frecuencia que se esté enviando [16-18].

Aunque la variación mínima permitida por el AD9850 es de 0.03 Hz solamente se hizo un barrido con las 33 frecuencias que pueden observarse en la Tabla 2, adicionalmente en esta tabla se incluyen los cálculos de tiempos de muestreo para lograr obtener veinte (20) muestras por cada ciclo de señal y manteniendo cinco (5) ciclos de cada una de las frecuencias.

Finalmente, en la Tabla 2, también se calcularon los pre-escaladores del procesador del microcontrolador y tiempos parciales para la medición de cada frecuencia y el tiempo total de muestreo que corresponde a 7.86 minutos para un punto de inspección, lo que indica que para un muestreo completo de los cuatro (4) puntos a inspeccionar el equipo tardara 31.45 minutos, a este valor debe sumarse los dos (2) minutos que tarda el equipo en llegar al punto de interés que es la junta de soldadura donde se encuentra el sleeve, recorrido lineal de 12 metros [19-20].

Tabla 2: Tiempo de medición y adquisición de datos.

Fuente: Elaboración propia.

El diseño mecánico del sistema se realizó mediante un proceso de selección mediante las técnicas matriz de descomposición ponderada, el análisis de problemas de inventiva, que arrojaron como mejor sistema para la aplicación un diseño en forma de trípode con ruedas. Posteriormente se realizó el diseño y construcción en impresión 3D del prototipo obteniendo un sistema funcional que cumple con las características establecidas y sub-sistemas de movimiento longitudinal, radial y angular de la punta de medición.

Se construyo el sistema electrónico e interfaz gráfica, junto con equipo de generación de señales sinusoidales flexible en variación de frecuencias desde los 0.03 Hz hasta 100 kHz, sistema de adquisición de datos y transferencia de los mismos para visualización en PC mediante Bluetooth, adicionalmente se construyó un sistema de control de movimientos de los sub-sistemas mecánicos para ser manejado por un operador mediante interfaz gráfica en Matlab.

Durante las pruebas del equipo se realizaron muestreos de los cuatro (4) puntos de interés de la tubería en un tiempo máximo de treinta y seis (36) minutos, este tiempo contempla el barrido completo de frecuencias que por cada punto de medición tarda aproximadamente ocho (8) minutos y dos (2) minutos correspondientes al desplazamiento del equipo a lo largo de los doce (12) metros de tubería en donde se realiza el proceso de medición, logrando un registro de prueba inferior a una hora que es un buen tiempo para la realización del ensayo en un proceso constructivo en campo.

El equipo es completamente funcional es necesario realizar proyectos adicionales para el desarrollo de los electrodos adecuados para esta aplicación debido a que los electrodos que se usan son electrodos secos.

El escalamiento de este equipo a nivel industrial requiere una ampliación de esta investigación para mejorar el sistema mecánico de tracción y movimiento del prototipo para que este cuente con mayor estabilidad y pueda adaptarse a un rango mas amplio de tubería, esto puede lograrse mejorando el proceso de contrucción con mejores materiales y una fabricación más especializada, si a lo anterior sumamos una mejora el sistema de energía (Baterias) y tracción (Motores) podriá ampliarse el rango de aplicación del equipo a pruebas de recubrimientos internos de tuberías de transportes de petróleo, agua y gas en el sector petrolero aplicando no solo la técnica de espectroscopia sino abriendo la puerta para implementar otros procesos de medición aplicados en laboratorio como los son ensayos de Holiday (discontinuidad eléctrica), ultrasonido (homogeneidad de espesores). Actualmente en campos de Magdalena Medio y Arauca se cuentan con redes de tuberías que presentan estas características de diseño con recubrimientos internos en donde se contruyen alrededor de 20 km al año en tuberías de diametros entre 4” y 20”, lo que define un gran potencial para el desarrollo de este equipo para la optimización de juntas soldadas recubiertas internamente permitiendo mitigar posibles fallas en las uniones de tuberías que a su vez disminuirán el riesgo de fugas que generan un gran impacto ambiental y grandes perdidas económicas.

[1] M. Rodrigues, I. Nunes, M. Barbosa, L. Y. Reznik, L. J. de Carvalho, A. da Costa Rodrigues, A. L. N. da Silva, Effect of the addition of calcium carbonate on the barrier behavior of polyamide 11 used in offshore applications by electrochemical impedance analysis, Polymer Testing, Vol 69, 2018. https://doi.org/10.1016/j.polymertesting.2018.05.047.

[2] M. A. Zavareh, E. Doustmohammadi A.D.M Sarhan, R. Karimzadeh, P. Moozarm Nia, R. Singh Al/Kulpid Singh, Comparative study on the corrosion and wear behavior of plasma-sprayed vs. high velocity oxygen fuel-sprayed Al8Si20BN ceramic coatings, Ceramics International, vol 44, no. 11, 2018, https://doi.org/10.1016/j.ceramint.2018.03.275.

[3] B. David B. Tiu, R. C. Advincula, Polymeric corrosion inhibitors for the oil and gas industry: Design principles and mechanism, Reactive and Functional Polymers, vol 95, 2015, https://doi.org/10.1016/j.reactfunctpolym.2015.08.006.

[4] M. Shirinzadeh-Dastgiri, J. Mohammadi, Y. Behnamian, A. Eghlimi, A. Mostafaei, Metallurgical investigations and corrosion behavior of failed weld joint in AISI 1518 low carbon steel pipeline, Engineering Failure Analysis, vol 53, 2015, https://doi.org/10.1016/j.engfailanal.2015.03.015.

[5] Lekan Taofeek Popoola, Progress on pharmaceutical drugs, plant extracts and ionic liquids as corrosion inhibitors, Heliyon, vol 5, no 2, 2019, https://doi.org/10.1016/j.heliyon.2019.e01143.

[6] F. Guarracino, A.C. Walker, A. Giordano, Effects of boundary conditions on testing of pipes and finite element modelling, International Journal of Pressure Vessels and Piping, vol 86, no 2–3, 2009, https://doi.org/10.1016/j.ijpvp.2008.09.009.

[7] B. Wu, M. Firouzi, T. Mitchell, T. E. Rufford, C. Leonardi, B. Towler, A critical review of flow maps for gas-liquid flows in vertical pipes and annuli, Chemical Engineering Journal, vol 326, 2017, https://doi.org/10.1016/j.cej.2017.05.135.

[8] M. Singh, T. Markeset, A methodology for risk-based inspection planning of oil and gas pipes based on fuzzy logic framework, Engineering Failure Analysis, vol 16, no 7, 2009, https://doi.org/10.1016/j.engfailanal.2009.02.003.

[9] A. Ayodeji, Y. Liu, Nan Chao, Li-qun Yang, A new perspective towards the development of robust data-driven intrusion detection for industrial control systems, Nuclear Engineering and Technology, 2020, ISSN 1738-5733, https://doi.org/10.1016/j.net.2020.05.012.

[10] S. Ateş, Hydraulic modelling of control devices in loop equations of water distribution networks, Flow Measurement and Instrumentation, vol 53, Part B, 2017, Pages 243-260, https://doi.org/10.1016/j.flowmeasinst.2016.12.002.

[11] T. Cao, T. D. Durbin, R.t L. Russell, D. R. Cocker, G. Scora, H. Maldonado, K. C. Johnson, Evaluations of in-use emission factors from off-road construction equipment, Atmospheric Environment, vol 147, 2016 https://doi.org/10.1016/j.atmosenv.2016.09.042.

[12] I.A. Daniyan, O.A. Dahunsi, O.B. Oguntuase, O.L. Daniyan, K. Mpofu, Development of a Prototype Test Rig for Leak Detection in Pipelines, Procedia CIRP, vol 80, 2019 https://doi.org/10.1016/j.procir.2019.01.016.

[13] N.A. Tsochatzidis, T.D. Karapantsios, M.V. Kostoglou, A.J. Karabelas, A conductance probe for measuring liquid fraction in pipes and packed beds, International Journal of Multiphase Flow, vol 18, no 5, 1992, https://doi.org/10.1016/0301-9322(92)90037-H.

[14] Y. Zheng, Z.-Wei Zhu, W. Xiao, D. Gu, Q. Deng, Investigation of a quasi-distributed displacement sensor using the macro-bending loss of an optical fiber, Optical Fiber Technology, vol 55, 2020, https://doi.org/10.1016/j.yofte.2020.102140.

[15] Y. Zheng, Z. Zhu, W. Li, D. Gu, W. Xiao, Experimental research on a novel optic fiber sensor based on OTDR for landslide monitoring, Measurement, vol 148, 2019, ISSN 0263-2241, https://doi.org/10.1016/j.measurement.2019.106926.

[16] M. I. Haraguchi, W. Aparecido, H. Y. Kim, Tomographic 2-D gamma scanning for industrial process troubleshooting, Flow Measurement and Instrumentation, vol 62, 2018, https://doi.org/10.1016/j.flowmeasinst.2017.09.004.

[17] M. Zamzuri, Ab Rashid, M. F. Yakub, S. A. Zaki bin Shaikh Salim, N. Mamat, S. Munawwarah S. M. Putra, S. A. Roslan, Modeling of the in-pipe inspection robot: A comprehensive review, Ocean Engineering, Volume 203, 2020, 107206, https://doi.org/10.1016/j.oceaneng.2020.107206.

[18] M. D Samsur, B. Colbourne, F. Khan, Conceptual development of an offshore resource centre in support of remote harsh environment operations, Ocean Engineering, vol 203, 2020, https://doi.org/10.1016/j.oceaneng.2020.107236.

[19] C. Abdelkrim, M. S. Meridjet, N. Boutasseta, L. Boulanouar, Detection and classification of bearing faults in industrial geared motors using temporal features and adaptive neuro-fuzzy inference system, Heliyon, vol 5, no 8, 2019, https://doi.org/10.1016/j.heliyon.2019.e02046.

[20] F. Aristodemo, M. Ianchello, C. Fallico, Smoothing analysis of slug tests data for aquifer characterization at laboratory scale, Journal of Hydrology, Volume 562, 2018, Pages 125-139, ISSN 0022-1694, https://doi.org/10.1016/j.jhydrol.2018.04.056.