http://dx.doi.org/10.15649/2346030X.2517

Mejoramiento de la resistencia a la corrosión de las mezclas de hierro e itrio mediante pulvimetalurgia.

Enhancement of corrosion resistance of iron and yttrium compounds by powder metallurgy.

William Arnulfo Aperador-Chaparro11

Irma Inirida Angarita-Moncaleano2

Mónica Natalia López-Camargo3

- Universidad Militar Nueva Granada, Bogotá – Colombia. E-mail: william.aperador@unimilitar.edu.co Autor de correspondencia

- Universidad Nacional de Colombia, Bogotá – Colombia.

- Universidad Nacional de Colombia, Bogotá – Colombia.

Recibido: 17 de abril de 2021.

Aceptado: 18 de agosto de 2021.

Publicado: 1 de septiembre de 2021.

Resumen— Se fabrica por vía Pulvimetalúrgica mezcla de 0%, 1%, 3%, 5%, 7% contenido en peso de Óxido de Itrio en Hierro Fe; con el fin de establecer la influencia del cerámico en el metal al ser expuesto en una solución con contenido de cloruro de sodio. Las probetas son sometidas a caracterización estructural obtenida mediante difracción de rayos X (DRX), mientras que el análisis de las propiedades electroquímicas se llevó a cabo mediante el estudio de las curvas de polarización y espectroscopia de impedancias electroquímica. La caracterización luego del ensayo de deterioro se realizó mediante DRX para las diferentes mezclas, los productos de corrosión se identificaron con DRX. A partir de los resultados se obtuvo la aleación mecánica y evidenciando nuevas fases (Óxido de itrio y hierro) y (Hierro de itrio) producto del proceso de la fabricación. Las muestras presentaron resistencia a la corrosión respecto al aumento del cerámico en el metal debido a la formación de las fases generadas por la mezcla, sin embargo, se determinó que el porcentaje más adecuado es el 5%, debido a que es la cantidad óptima incorporada al hierro, capaz de conferirle las propiedades de protección frente a la corrosión.

Palabras clave: Óxido de Itrio, Hierro, Corrosión, Pulvimetalúrgia.

Abstract— It is manufactured by powder metallurgy a mixture of 0%, 1%, 3%, 5%, 7% by weight of Iron Ytrium Oxide, in order to establish the effect of the ceramic on the metal on exposure in stagnant 3.5% Sodium chloride solution at room temperature. The samples are tested for structural characterization obtained by X-ray diffraction (XRD), while the analysis of electrochemical properties has been carried through the study of polarization curves and electrochemical impedance spectroscopy. The characterization after the deterioration test was carried by XRD for the different mixtures, the corrosion products are identified with XRD. The results obtained include the mechanical alloy and the evidence of adding phases (Yttrium Iron Oxide) and (Yttrium Iron) as a result of the manufacturing process. The specimens had resistance to corrosion with respect to the increase of the ceramic in the metal due to the formation of the phases generated in the mixture. Nevertheless, the most adequate percentage has been determined at 5%, since this is the optimum quantity incorporated to the iron, capable of conferring it the properties of protection against corrosion.

Keywords: Yttrium Oxide, Iron, Corrosion, Powder metallurgy.

La pulvimetalúrgia es única en mezcla de materiales con puntos de fusión disímiles o extremadamente elevados que tienden a reaccionar de manera abrupta con el ambiente al ser fundidos [1]. Se establece que mediante el control de variables de molienda se generan cambios microestructurales en el polvo, conocido como “aleación mecánica”, permitiendo a través de la compactación y la sinterización, producir aleaciones de ciertos elementos como Hf. V. Li. Cs. Ni, W que no son fáciles de obtener o incluso imposibles de preparar por métodos convencionales como horno eléctrico u horno de inducción, un ejemplo de ello es la formación de revestimientos cerámicos sobre metal; los ejemplos incluyen Al2O3 sobre Al (para condensadores); Nitrurados y Carburos sobre Ti, que proveen propiedades aislantes inalcanzables por el metal solo, otro ejemplo es Los filamentos finos de superconductores cerámicos son difíciles de fabricar y difíciles de manejar, pero se ha logrado cierto éxito al preparar un alambre dúctil que contiene la mezcla adecuada de metales (Ba, Cu, Y) y posteriormente convertirlo por oxidación en el superconductor YBa2Cu3O7-x, un tercer ejemplo es el compuestos pulvimetalúrgicos que utilizan la transferencia de módulo elástico como mecanismo de endurecimiento primario; incluyen metales reforzados con fibras de Boro o SiC y hormigón reforzado con fibras de Carbono [2]. Esta tecnología permite la síntesis de una variedad de fases de equilibrio y aleaciones de no equilibrio, ya sean soluciones sólidas, intermetálicos, cuasi-cristales, aleaciones amorfas como vidrios metálicos, también materiales micro y nanoestructurados [3]. La intensa búsqueda de materiales capaces de resistir condiciones extremas, o de proveer a herramientas la mayor vida en servicio posible, lleva a hacer empleo de materiales cerámicos en metales, como lo es el óxido de Itrio (Y2O3), eje central de esta investigación [4].

Existen estudios de la aleación mecánica en el sistema Fe-Al en una amplia gama de composiciones, mostrando la formación de compuestos intermetálicos basados en Fe y las transformaciones cristalinas y amorfas en consecuencia a diferentes etapas del proceso [5], el comportamiento del Óxido de Itrio (Y2O3) en partículas de polvo de Hierro (Fe) puro preparadas por aleación mecánica han revelado óxido de Itrio disuelto en la matriz de Hierro, que más tarde se reorganiza en porciones; llegando a generar que la molienda durante al menos 12 horas generando una adecuada homogeneidad [6-7]. Se han demostrado volúmenes atómicos "abiertos" que están presentes en el cerámico, concluyendo que especialmente las vacantes son responsables de producir una fase metaestable, por lo que el óxido de Itrio se disuelve en Hierro puro [8-9].

El proceso de la fabricación de materiales con la mezcla hierro y óxido de Itrio, se ha limitado a la relación de la etapa de acondicionamiento de los polvos por molienda, y se han revelado varios resultados de la aleación mecánica, los cambios estructurales presentados y sus propiedades mecánicas [10-11].

El propósito de este artículo es analizar el efecto del aleado mecánico en el Hierro puro, respecto a concentraciones de óxido de Itrio del 0%, 1%, 3%, 5%, 7% (p/p), obteniendo una matriz metálica con dispersión de óxido y se estableció la interrelación existente entre características geométricas y físicas de las partículas de acuerdo al comportamiento tribológico y de resistencia a la corrosión de las muestras, los resultados indican que es posible lograr una aplicación de tipo industrial.

El proceso de fabricación fue vinculado a un previo análisis de los polvos en su proceso de acondicionamiento incluyendo la compactación del material, y posterior con el compacto sinterizado. El ciclo de molienda se realizó mediante el Molino Planetario Pulverisette 5 Fritsch, los procesos usados son molienda (59 minutos), pausa (30 minutos) y reversa (59 minutos), cuyo parámetro de reversa hace más eficaz la molienda al girar el vial en dirección opuesta, así mismo genera la activación en el material de energía mecano-química. La velocidad de rotación del molino fue de 250 rpm.

El material en polvo mezclado se procesó en una máquina universal de ensayos Shimadzu UH-I 500kNI, usando un molde que permitió la compactación controlada del material a 0,5 mm/s y a una carga de 12000 kgf, luego se realizó la extracción de la pieza, sin comprometer el polvo compacto, ni el molde. Posteriormente se realizó el proceso de sinterización iniciando con una rampa de calentamiento hasta los 500 °C en un tiempo constante de 60 minutos, manteniendo la temperatura por 20 minutos y la rampa se elevó por 40 minutos hasta alcanzar los 1000 °C, sosteniéndola por 40 minutos; posteriormente, se dejó enfriar en el horno.

La caracterización morfológica se realizó mediante el microscopio electrónico de barrido Tescan Vega 3 SB, acoplado a un sistema que contiene las técnicas por electrones secundarios y retrodispersados, las imágenes recolectadas proporcionan información superficial, tanto morfológica como dimensional de las partículas. Las caracterizaciones mineralógicas y estructurales de las mezclas se realizaron mediante experimentos de difracción de rayos X, los cuales fueron llevados a cabo en un difractómetro EMPYREAN de PANalytical con radiación monocromática Co-Kα de longitud de onda de 1,789 Å, en una geometría Bragg-Brentano, con goniómetro en configuración θ/θ, en un rango 2θ entre 10° y 90°, a un paso y tiempo de paso de 0,02° y 2 segundos, respectivamente. Para realizar la caracterización se identificaron las distintas fases cristalinas presentes en los materiales utilizados comparando las difracciones particulares de los espectros obtenidos para estos, con los espectros relacionados en la base de datos (Crystallography Open Database). Adicionalmente, a partir del refinamiento Rietveld de un estándar de alta cristalinidad el factor K guarda la configuración mediante la cual se identificó la cristalinidad del estándar utilizado, y la aplica a los patrones obtenidos cuyos nuevos valores se ajustaron a la presencia de las fases cristalinas relacionadas con la información cristalográfica presente en las fases identificadas (picos característicos) y la presencia de señales de amplio rango que representan el contenido amorfo o de orden de corto alcance, existente en las muestras estudiadas.

La estimación del daño que se puede producir debido al efecto del fluido corrosivo se realizó con un potenciostato – galvanostato Gamry reference 3000 empleando las técnicas de espectroscopia de impedancias electroquímica y curvas de polarización, con la configuración de la celdas electroquímicas de referencia - ER (Ag/AgCl), el contraelectrodo -EA (Alambre de platino) y el portamuestras –ET con una área de exposición de la muestra de 1 cm2, los electrodos están inmersos en una solución en una solución de cloruro de sodio, NaCl al 3,5% w/v, se eligió esta solución debido a que simula una solución marina, además corroe metales activos formando los cloruros sobren el metal. Los diagramas de Nyquist se obtuvieron realizando barridos de frecuencia en el rango de 0.001 Hz hasta 500 kHz, empleando una amplitud de la señal sinusoidal de 5 mV. Los diagramas de Tafel se obtuvieron a una velocidad de barrido de 0,125 mV/s en un rango de voltajes de -0,25 V a 0,25 V empleando un área expuesta de 1 cm2. La configuración del equipo se realizó teniendo en cuenta los lineamientos que indica la norma ASTM G3, G5 y G59 [12, 13]. Los fenómenos de degradación fueron observados con un microscopio electrónico de barrido (MEB), las características superficiales, se determinaron con un microscopio electrónico de barrido JEOL NeoScope JCM-5000 equipado con una óptica electrónica con un rango de magnificación de 50-40,000X.

a. Microscopia electrónica de barrido

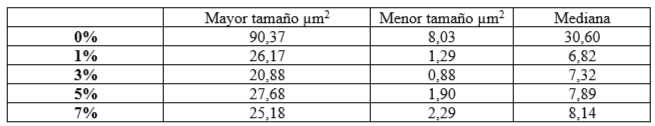

En las figuras 1a-1e, se observan las micrografías para determinar por medio de la técnica de estimación que se basan en la observación directa de las partículas; a través de microscopía electrónica de barrido acoplada al software Gatan Digital Micrograph, para el análisis, control experimental y estadístico, los datos son registrados en la tabla 1 en donde se genera la recuento descriptivo de la distribución del tamaño de partícula de cada una de las muestras analizadas, de ellas se deducen los comportamientos de las partículas después del acondicionamiento [14].

Las figuras 1a-1e , muestran las imágenes registradas en el MEB de 0%, 1%, 3%, 5%, 7%, permitiendo percibir aspectos de difusión entre partículas, mostrando menor límite para el caso de 1 y 3%, consecuente a los valores de menor porosidad, esto es una medida de la efectividad de la difusión partiendo del proceso de refinamiento del tamaño de partícula, donde el material con el menor tamaño de partícula respecto a la dispersión de los valores cuantificados en el MEB, se encuentra asociado a la menor porosidad, también se distinguen reducción de área instantánea, la forma irregular se identificó luego de su proceso de obtención mecánica [15].

La porosidad se determinó por tonalidades, que pueden llegar a ser otro tipo de material como por ejemplo óxidos, bajo microscopía electrónica EDS y visual a altos aumentos hallados mediante el detector de electrones retrodispersados y se determinó la que el tono oscuro en las zonas intermedias de los granos era porosidad y no correspondía a un material diferente a la matriz. La porosidad define la efectividad de la difusión partiendo del proceso de refinamiento del tamaño de partícula, donde el material con el menor tamaño de partícula respecto a la dispersión de los valores cuantificados en el MEB [15], se encuentra asociado a la menor porosidad. Las muestras con contenido de óxido de Itrio presentaron menor porosidad, asociado el menor valor a los porcentajes 3, 5 y 7%.

En la tabla 1, se obtiene los datos obtenidos del software en donde se observa al igual que en las imágenes de MEB, todos los sistemas tienen diferente nivel de porosidad, y se obtiene la dependencia con el valor de la mediana del tamaño de partícula, esto se relaciona con las características iniciales del polvo y su relación porcentual del Y2O3 densificado, debido al estado de sinterización y la presión de consolidación fueron similares para todas las muestras [16].

Figura 1: Microscopias de las muestras con diferentes porcentajes de Y2O3, a) 0%, b) 1%, c) 3%, d) 5%, e) 7%.

Fuente: Elaboración propia.

Tabla 1: Registro de datos generados por el software Gatan Digital Micrograph que determina el tamaño de porosidad y estadístico de las imágenes de microscopía electrónica de barrido.

Fuente: Elaboración propia.

En la figura 2, se observa el análisis elemental MEB cuantitativo generado por energía dispersiva de rayos X (EDS) detectando contaminantes y proporciones de elementos [17]. se representa el material acondicionado presentó una disminución de partícula respecto al aumento de la concentración de óxido de Itrio en hierro, mostrando la efectividad de las variables seleccionadas del proceso. Con soporte del análisis de EDS luego del ciclo de acondicionamiento, se estableció la existencia de una distribución homogénea de partículas de óxido de itrio en el hierro, la presencia de cromo, es generada por la colisión de las esferas con el material a pulverizar [18].

Figura 2: Composición elemental de las muestras.

Fuente: Elaboración propia.

b. 3.2 Difracción de Rayos X

En la figura 3, se obtiene los patrones de difracción del hierro sin mezcla denominado 0% y las mezclas de concentración de óxido de Itrioitrio en hierro (1, 3, 5 y 7%), en donde se encuentran óxidos de hierro debido a que la mezcla no se realiza bajo atmósfera controlada, las concentraciones acondicionadas mecánicamente mostraron la presencia de hierro monoclínico,determinado mediante el software HighScore (Plus),que esta integrado en el DRX, presentando una tendencia del difractograma a mantener un amplio ancho de pico, en contraposición con las que aparece en la posición de un ángulo de 45°, en las muestras de 1%, 3%, 5% y 7%, compuestos como FeYO3, Fe5Y3O12 y Y2O3 producto del aleado mecánico, es efecto de la formación de nuevas fases debido a la energía generada durante el proceso. En el difractograma de la muestra 0%, la concentración de Óxido de hierro correspondiente a hematita (65°) y magnetita (82°) que son consecuencia de las reacciones durante el proceso, debido a la temperatura generada por la colisión de las esferas, el vial, el polvo y su respectiva frecuencia, así como a la falta de control de la atmósfera dentro del molino [19-20].

El mayor grado de deformación valida la unión entre las partículas y ratifica la efectividad del proceso de difusión en el sinterizado [21-22]. Los sistemas 5% y 7% obtienen el mayor alargamiento mientras se aplica la carga dentro del molde de compactación, por lo tanto, se obtiene los picos con mayor intensidad, para el caso del 7%, se observa un pico a los 34°, manifestando que el proceso de sinterizado condujo al material a dichas concentraciones de Óxido de itrio a una mejor difusión. La contracción del material luego de la sinterización se relacionada en la densidad del material y debido a que las regiones amorfas en el espectro no son observables, así mismo el tamaño de grano del material estuvo afectado por la densidad; donde las muestras más densas observadas mediante MEB son 3, 5 y 7% en donde se obtuvieron menores tamaños de granos [23-24].

Figura 3 : Espectro de difracción de rayos X en probetas sinterizadas.

Fuente: Elaboración propia.

Los valores de la figura 4, corresponde a las especies encontradas bajo el análisis del espectro, donde se encuentra el hierro para las cinco muestras, así como porcentajes de Óxido de hierro de itrio en las muestras de 1, 3, 5 y 7% aumentando respecto al incremento de la concentración [25-26].

Figura 4: Valores porcentuales de hierro y de Y2O3.

Fuente: Elaboración propia.

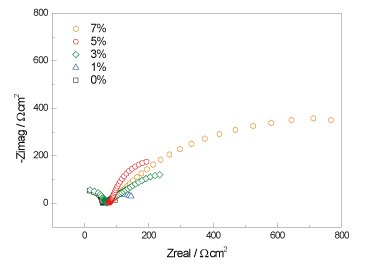

c. 3.3 Evaluación electroquímica

De los diagramas de impedancia en la figura 5, se observa que el comportamiento de las matrices de hierro con diferentes adiciones de Y2O3 presenta un comportamiento diferente en cada porcentaje evaluado [27]. La resistencia a la polarización o resistencia a la transferencia de carga para las matrices fue calculada con la suma de la resistencia de la capa porosa y la resistencia de la capa barrera, para la muestra 7% se presenta una resistencia a la trasferencia de carga tiene un valor de 1,55 kohm, la resistencia a la transferencia de carga de probetas de 5%, 3%, 1% y 0% presentaron una disminución en comparación con el 7%, con valores de 0,871 kohm, 0,631 kohm, 0,216 kohm, y 0,160 kohm, respectivamente, observándose que la resistencia que se opone al paso de carga , en cada uno de los casos se puede deber a la cantidad o densidad de material de hierro con mezcla de Y2O3 [28]. La variación significativa de resistencia al paso de carga es debido al porcentaje de óxido el cual se incrementa con la mezcla. Se puede observar que hay una variación de la capacitancia de las capas porosa y barrera (Cc y Ccorr) en función del tiempo empleado en la obtención de las piezas.

Figura 5: Diagrama de Nyquist correspondiente al valor de impedancias disminuye en función del decremento del porcentaje de óxido de itrio.

Fuente: Elaboración propia.

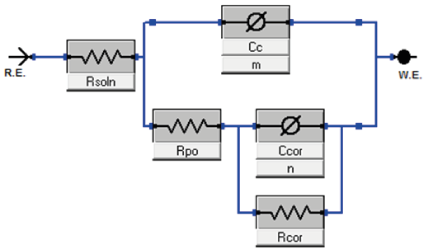

La interpretación de los datos obtenidos requiere la modelización mediante un circuito eléctrico análogo al sistema Físico estudiado, también llamado circuito equivalente, el modelo que proporcionó mejor ajuste fue el presentado en la Figura 6. El circuito equivalente tiene dos conjuntos de elementos de fase constante y es debido a la presencia de una capa de óxido superficial generado en cada uno de los sistemas evaluados, y con una segunda capa porosa, que se puede asociar con la porosidad presente en los materiales [29].

Figura 6: Circuito equivalente correspondiente a la evaluación de las probetas pulvimetalurgicas con adición de óxido de itrio.

Fuente: Elaboración propia.

Los potenciales de corrosión de las curvas de polarización de la figura 7, hallados para cada material se exponen en la tabla 2 (Ecorr) es evidente el desplazamiento de los diagramas de Tafel hacia regiones de pasividad donde el Ecorr es más positivo, esto es coherente a la velocidad de corrosión, es decir, que a medida que los diagramas Tafel se desplazan a una zona de protección también lo hace a una de menor velocidad de corrosión. Este comportamiento de los materiales de estudio es característico cuando se evalúa por pendientes Tafel las aleaciones de hierro con el incremento porcentual de óxido de itrio [30].

Debido a que los diagramas de Tafel del material de estudio se desplazan a regiones anódicas a la vez que se corroen a menor velocidad, podría deberse a que en el material de estudio se presente corrosión general que genera un aumento gradual en la velocidad de corrosión [31].

Al analizar la matriz de hierro reforzada con el 5 y 7% de Y2O3, se obtiene que a medida que aumenta el número de partículas de Y2O3 en esta matriz, disminuye el espaciado entre ellas, como se observó en las imágenes de MEB en las figuras 1 d y e, lo cual conllevaría a la presencia de áreas anódicas más pequeñas propiciando la corrosión una protección adicional [32]. Sumado a que la presencia de partículas en la matriz aumenta la concentración de defectos cristalinos y metalúrgicos, principalmente alrededor de las partículas donde se puede generar una inhibición de la corrosión en un medio salino, sin embargo, se puede determinar que el 5% es un peso límite de protección de la corrosión, ya que los valores son similares, la cinética de la corrosión es similar para los contenidos del 5% y 7%, como se observa en la tabla 2.

Figura 7: Curvas de Polarización Tafel para 0%, 1%, 3%, 5% y 7%.

Fuente: Elaboración propia.

Tabla 2. Datos obtenidos de las curvas Tafel mediante el método de ajuste

Parámetro |

0% |

1% |

3% |

5% |

7% |

Pendiente anódica V/ década e-3 |

270,6 |

225,4 |

322,0 |

459,0 |

381,0 |

Pendiente catódica V/ década e-3 |

260,8 |

273,8 |

468,0 |

508,4 |

243,8 |

Potencial de corrosión mV |

-703,0 |

-700,0 |

-586,0 |

-490 |

-406 |

Corriente de corrosión |

302,0 |

40,1 |

4,740 |

1.41 |

1.29 |

Velocidad de corrosión mpy |

701,7 |

93.07 |

11,02 |

3.27 |

2.99 |

Fuente: Elaboración propia.

El material acondicionado presentó una disminución de partícula respecto al aumento de la concentración de Óxido de Itrio en Hierro, mostrando la efectividad de las variables seleccionadas del proceso. El análisis de EDS luego del ciclo de acondicionamiento, estableció la existencia de una distribución homogénea de partículas de Óxido de Itrio en el Hierro.

Con la técnica de DRX, se determino los valores que corresponde a las especies encontradas luego del análisis del espectro, donde se encuentra el hierro para las cinco muestras, así como porcentajes de FeYO3 en las muestras de 1, 3, 5 y 7% aumentando respecto al incremento de la concentración Las concentraciones acondicionadas mecánicamente mostraron la presencia de hierro monoclínico presentando una tendencia del difractograma, en contraposición con las características del hierro alfa, que aparece a la altura de la posición 45°. Durante el análisis se identificaron en las muestras de 1%, 3%, 5% y 7%, compuestos como FeYO3, producto del aleado mecánico, es efecto de la formación de nuevas fases debido a la energía generada durante el proceso.

La resistencia a la polarización o resistencia a la transferencia de carga para las muestras 7% se presenta una resistencia a la trasferencia de carga de mayor valor, las probetas de 5%, 3%, 1% y 0% presentaron una disminución respecto a la disminución de contenido de Óxido de Itrio. Al igual que los valores de velocidad de corrosión dados en milímetros por año, que aumenta de acuerdo con el aumento de la concentración de Óxido de itrio en hierro de la muestra.

Al analizar la matriz de hierro reforzada en peso de Y2O3 en las pruebas electroquímicas, se obtiene que a medida que aumenta el número de partículas de Y2O3, debe disminuir el espaciado entre ellas lo cual conllevaría a la presencia de áreas anódicas más pequeñas propiciando la corrosión una protección adicional. A esto se añade el hecho de que la presencia de partículas en la matriz aumenta la concentración de defectos cristalinos y metalúrgicos principalmente alrededor de las partículas donde se puede generar una inhibición de la corrosión en un medio salino, sin embargo, se puede determinar que el 7% es un peso máximo de protección de la corrosión, pero se debe considerar que la cinética de la corrosión es muy similar para los contenidos del 5% y 7%.

W. Aperador agradece a la Vicerrectoría de Investigaciones de la Universidad Militar Nueva Granada por la financiación de este trabajo, derivado del proyecto IMP ING 3123 vigencia 2020-2021.

[1] Ayman Elsayed, Junko Umeda, Katsuyoshi Kondoh, Effect of quenching media on the properties of TiNi shape memory alloys fabricated by powder metallurgy, Journal of Alloys and Compounds, Volume 842, 2020, 155931, ISSN 0925-8388, https://doi.org/10.1016/j.jallcom.2020.155931.

[2] Soroush Parvizi, Seyed Mahdi Hashemi, Fatemeh Asgarinia, Mohammadreza Nematollahi, Mohammad Elahinia, Effective parameters on the final properties of NiTi-based alloys manufactured by powder metallurgy methods: A review, Progress in Materials Science, 2020, 100739, ISSN 0079-6425, https://doi.org/10.1016/j.pmatsci.2020.100739.

[3] S. Raynova, F. Yang, L. Bolzoni, Mechanical behaviour of induction sintered blended elemental powder metallurgy Ti alloys, Materials Science and Engineering: A, Volume 799, 2021, 140157, ISSN 0921-5093, https://doi.org/10.1016/j.msea.2020.140157.

[4] K. Maclin John Vasanth, P.S. Lokendar Ram, V. Pon Anand, M. Prabu, S. Rahul, Experimental investigation of mechanical and tribological properties of Aluminium metal matrix composites fabricated by powder metallurgy route – A review, Materials Today: Proceedings, 2020, ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2020.07.057.

[5] M.F. Stroosnijder, J.D. Sunderkötter, M.J. Cristóbal, H. Jenett, K. Isenbügel, M.A. Baker, The influence of yttrium ion implantation on the oxidation behaviour of powder metallurgically produced chromium, Surface and Coatings Technology, Volume 83, Issues 1–3, 1996, Pages 205-211, ISSN 0257-8972, https://doi.org/10.1016/0257-8972(95)02741-6.

[6] Yan Zhuang, Xinyue Zhang, Tao Peng, Huiyang Fan, Xiaoxin Zhang, Qingzhi Yan, Alex A. Volinsky, Effects of yttrium oxides on the microstructure and mechanical properties of 15-15Ti ODS alloy fabricated by casting, Materials Characterization, Volume 162, 2020, 110228, ISSN 1044-5803, https://doi.org/10.1016/j.matchar.2020.110228.

[7] Zepeng Lv, Yijie Wu, Jie Dang, Dong Liu, Liwen Hu, Kaiping Du, Haibo Sun, Effect of yttrium on morphologies and size of tungsten carbide particles prepared through CO reduction, Journal of Materials Research and Technology, Volume 9, Issue 5, 2020, Pages 10166-10174, ISSN 2238-7854, https://doi.org/10.1016/j.jmrt.2020.07.028.

[8] A.P. Shivprasad, S.C. Vogel, V.K. Mehta, M.W.D. Cooper, T.A. Saleh, J.T. White, J.R. Wermer, E.P. Luther, H.R. Trellue, Thermophysical properties of high-density, sintered monoliths of yttrium dihydride in the range 373–773 K, Journal of Alloys and Compounds, Volume 850, 2021, 156303, ISSN 0925-8388, https://doi.org/10.1016/j.jallcom.2020.156303.

[9] Ying Long, Jintao Che, Zong Wu, Hua-Tay Lin, Fenglin Zhang, High entropy alloy borides prepared by powder metallurgy process and the enhanced fracture toughness by addition of yttrium, Materials Chemistry and Physics, Volume 257, 2021, 123715, ISSN 0254-0584, https://doi.org/10.1016/j.matchemphys.2020.123715.

[10]Zhen Xiao, Haoran Geng, Chenyu Sun, Peng Jia, Hong Luo, Effect of yttrium on properties of copper prepared by powder metallurgy, Advanced Powder Technology, Volume 26, Issue 4, 2015, Pages 1079-1086, ISSN 0921-8831,https://doi.org/10.1016/j.apt.2015.05.003.

[11]Kaihua Chen, Jinhui Peng, C. Srinivasakannan, Shaohua Yin, Shenghui Guo, Libo Zhang, Effect of temperature on the preparation of yttrium oxide in microwave field, Journal of Alloys and compounds, Volume 742, 2018, Pages 13-19, ISSN 0925-8388, https://doi.org/10.1016/j.jallcom.2018.01.258.

[12]ASTM G3-14(2019), Standard Practice for Conventions Applicable to Electrochemical Measurements in Corrosion Testing, ASTM International, West Conshohocken, PA, 2019.

[13]ASTM G59-97(2020), Standard Test Method for Conducting Potentiodynamic Polarization Resistance Measurements, ASTM International, West Conshohocken, PA, 2020.

[14]M. Saremi, Z. Valefi, Thermal and mechanical properties of nano-YSZ–Alumina functionally graded coatings deposited by nano-agglomerated powder plasma spraying, Ceramics International, Volume 40, Issue 8, Part B, 2014, Pages 13453-13459,ISSN 0272-8842, https://doi.org/10.1016/j.ceramint.2014.05.068.

[15]Kuk-Jin Hwang, Miyoung Shin, Young Wook Lee, Myung-Hyun Lee, Heesoo Lee, Tae Ho Shin, Effects of YSZ powder properties on its corrosion behaviour for solid oxide membrane (SOM) electrolysis process, Journal of the European Ceramic Society, Volume 39, Issue 15, 2019, Pages 4864-4873, ISSN 0955-2219, https://doi.org/10.1016/j.jeurceramsoc.2019.06.048.

[16]Delaram Salehzadeh, Pirooz Marashi, Zahra Sadeghian, Electrophoretic deposited Ni(OH)2-YSZ and NiO-YSZ nanocomposite coatings, microstructural and electrochemical evaluation, Surface and Coatings Technology, Volume 381, 2020, 125155, ISSN 0257-8972, https://doi.org/10.1016/j.surfcoat.2019.125155.

[17]Shuo Yin, Jan Cizek, Chaoyue Chen, Richard Jenkins, Garret O'Donnell, Rocco Lupoi, Metallurgical bonding between metal matrix and core-shelled reinforcements in cold sprayed composite coating, Scripta Materialia, Volume 177, 2020, Pages 49-53, ISSN 1359-6462, https://doi.org/10.1016/j.scriptamat.2019.09.023.

[18]F. Khodabakhshi, A. Simchi, The role of microstructural features on the electrical resistivity and mechanical properties of powder metallurgy Al-SiC-Al2O3 nanocomposites, Materials & Design, Volume 130, 2017, Pages 26-36, ISSN 0264-1275, https://doi.org/10.1016/j.matdes.2017.05.047.

[19]Zhenghua Deng, Haiqing Yin, Cong Zhang, Guofei Zhang, Wanquan Li, Tong Zhang, Ruijie Zhang, Xue Jiang, Xuanhui Qu, Microstructure and mechanical properties of Cu–12Al–xNi alloy prepared using powder metallurgy, Materials Science and Engineering: A, Volume 759, 2019, Pages 241-251, ISSN 0921-5093, https://doi.org/10.1016/j.msea.2019.05.051.

[20]Ayman Elsayed, Mohammad Bahlol, Ahmad Zayed, Effect of Ti addition on properties of porous Fe-Ni-Co-Al high entropy alloy manufactured by powder metallurgy, Materials Today: Proceedings, Volume 24, Part 2, 2020, Pages 942-948, ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2020.04.406.

[21]L. Bolzoni, Low-cost Fe-bearing powder metallurgy Ti alloys, Metal Powder Report, Volume 74, Issue 6, 2019, Pages 308-313, ISSN 0026-0657, https://doi.org/10.1016/j.mprp.2019.01.007.

[22]Sudeshna Dhar, Asutosh Jena, S.C. Patnaik, S.K. Sahoo, Omkar Tripathy, A study on microstructure and mechanical properties of aluminium matrix composites with micro-sized iron fillers produced by powder metallurgy route, Materials Today: Proceedings, 2020, ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2020.03.733.

[23]Wenbo Li, Qingfeng Hu, Yunwei Liu, Mengmeng Zhang, Jiajun Wang, Xiaopeng Han, Cheng Zhong, Wenbin Hu, Yida Deng, Powder metallurgy synthesis of porous Ni-Fe alloy for oxygen evolution reaction and overall water splitting, Journal of Materials Science & Technology, Volume 37, 2020, Pages 154-160, ISSN 1005-0302, https://doi.org/10.1016/j.jmst.2019.06.021.

[24]Shima Ehtemam-Haghighi, Hooyar Attar, Ilya V. Okulov, Matthew S. Dargusch, Damon Kent, Microstructural evolution and mechanical properties of bulk and porous low-cost Ti–Mo–Fe alloys produced by powder metallurgy, Journal of Alloys and Compounds, Volume 853, 2021, 156768, ISSN 0925-8388, https://doi.org/10.1016/j.jallcom.2020.156768.

[25]Muhammad Ali, Faiz Ahmad, Puteri Sri Melor, Noorhana Yahya, Muhammad Aslam, Investigation of boron effect on the densification of Fe-50%Ni soft magnetic alloys produced by powder metallurgy route, Materials Today: Proceedings, Volume 16, Part 4, 2019, Pages 2210-2218, ISSN 2214-7853, https://doi.org/10.1016/j.matpr.2019.06.112.

[26]Xiangrong Li, Junbo Liu, Ji Xiong, Lu Yang, Qingshan Gou, Xiangyu Song, Zhixing Guo, Tao Hua, Mengxia Liang, Wear and corrosion resistant Mn-doped austenitic cast iron prepared by powder metallurgy method, Journal of Materials Research and Technology, Volume 9, Issue 3, 2020, Pages 6376-6385, ISSN 2238-7854, https://doi.org/10.1016/j.jmrt.2020.03.099.

[27]Mahdi Dehestani, Kevin Trumble, Han Wang, Haiyan Wang, Lia A. Stanciu, Effects of microstructure and heat treatment on mechanical properties and corrosion behavior of powder metallurgy derived Fe–30Mn alloy, Materials Science and Engineering: A, Volume 703, 2017, Pages 214-226, ISSN 0921-5093, https://doi.org/10.1016/j.msea.2017.07.054.

[28]Chaoping Jiang, Juntian Lu, Wangqiang Liu, YaZhe Xing, Fengying Zhang, Yongnan Chen, Corrosion resistance of plasma-sprayed Fe-based coatings by using core-shell structure powders, Journal of Materials Research and Technology, Volume 9, Issue 6, 2020, Pages 12273-12280, ISSN 2238-7854, https://doi.org/10.1016/j.jmrt.2020.08.081.

[29]Wei Xu, Xin Lu, Jingjing Tian, Chao Huang, Miao Chen, Yu Yan, Luning Wang, Xuanhui Qu, Cuie Wen, Microstructure, wear resistance, and corrosion performance of Ti35Zr28Nb alloy fabricated by powder metallurgy for orthopedic applications, Journal of Materials Science & Technology, Volume 41, 2020, Pages 191-198, ISSN 1005-0302, https://doi.org/10.1016/j.jmst.2019.08.041.

[30]Neera Singh, Om Parkash, Devendra Kumar, Phase evolution, mechanical and corrosion behavior of Fe(100-x) Ni(x) alloys synthesized by powder metallurgy, Journal of Physics and Chemistry of Solids, Volume 114, 2018, Pages 8-20, ISSN 0022-3697,https://doi.org/10.1016/j.jpcs.2017.10.045.

[31]W. Aperador, J.C. Caicedo, C. España, G. Cabrera, C. Amaya, Bilayer period effect on corrosion–erosion resistance for [TiN/AlTiN]n multilayered growth on AISI 1045 steel, Journal of Physics and Chemistry of Solids, Volume 71, Issue 12, 2010, Pages 1754-1759, ISSN 0022-3697.

[32]Jaroslav Čapek, Květa Stehlíková, Alena Michalcová, Šárka Msallamová, Dalibor Vojtěch, Microstructure, mechanical and corrosion properties of biodegradable powder metallurgical Fe-2 wt% X (X = Pd, Ag and C) alloys, Materials Chemistry and Physics, Volume 181, 2016, Pages 501-511, ISSN 0254-0584, https://doi.org/10.1016/j.matchemphys.2016.06.087.

[33]Malcolm Caligari Conti, Bertram Mallia, Emmanuel Sinagra, Pierre Schembri Wismayer, Joseph Buhagiar, Daniel Vella, The effect of alloying elements on the properties of pressed and non-pressed biodegradable Fe–Mn–Ag powder metallurgy alloys, Heliyon, Volume 5, Issue 9, 2019, e02522, ISSN 2405-8440, https://doi.org/10.1016/j.heliyon.2019.e02522.